第三章 IVD试剂冻干(第一节 剂型的选择)

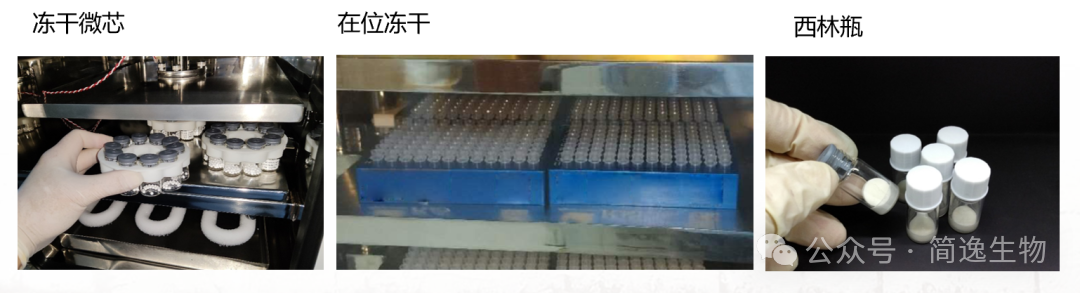

IVD试剂中的冻干制剂近年来受到关注,主要形式包括西林瓶、在位冻干和冻干微芯。西林瓶适合高稳定性和工业化生产,但投入成本较高;在位冻干使用便捷,但工艺控制难度大;冻干微芯适合即时检测和大规模生产,但开发复杂且设备要求高。企业需根据产品定位、市场需求及成本选择合适剂型。

剂型的概念,在药物领域中,是指为了满足患者使用需求而制成的给药形式,如片剂、注射剂等。其作用主要分为基本要求与功能要求两大类:基本要求包括方便患者服用药物以及提高药物稳定性,避免药物变质;功能要求则涵盖调节药物释放速度(有速释和缓释之分)、提升药物的治疗效果,以及降低药物对正常组织的毒性。

对于IVD试剂而言,传统应用中以液体制剂和干粉形式为主,但近年来,冻干制剂逐渐受到关注。冻干制剂不仅满足基本要求,在我们的应用开发中,还在IVD试剂领域展现出额外的功能优势,如提升检测性能、适应苛刻的应用环境(如耐高温、高湿环境),以及实现自动混合等。

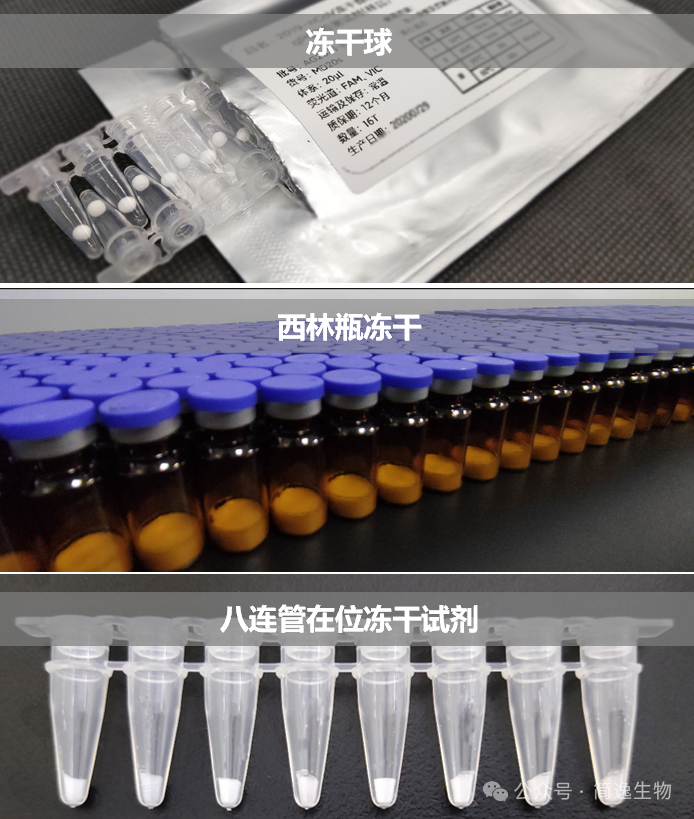

目前,冻干试剂的主要形式有西林瓶、在位冻干(原位冻干)、冻干微芯(冻干球)等。每种制剂形式的工艺条件、制剂要求都直接影响到产品的竞争力,其中最大的挑战在于质量控制。这包括冻干原料的来料检验(需要配套高昂的检测设备)、对工艺参数的严格要求(因为冻干试剂冻干后是不可逆的,需要过程控制来确保其质量稳定),以及核心设备对专业人才的需求。

不同剂型在上述质量控制方面有着不一样的要求。剂型的选择,实质上是对产品应用所需解决的问题与成本、质量之间经济关系的权衡。

IVD冻干试剂的选择需综合考虑产品定位、生产工艺、质量控制、成本及市场需求等多方面因素。以下是对三种主要剂型(西林瓶、在位冻干、冻干微芯)的特点、适用场景及核心考虑因素的综合分析:

01

西林瓶冻干

特点与优势

工业化程度高:上下游工艺衔接成熟,包括洗瓶、灭菌、灌装、压塞等全自动生产线,质量控制风险低,符合无菌注射剂级别要求。

稳定性与运输优势:充惰性气体或真空压塞后密封性好,适合长期存储或运输至环境条件较差的地区。

适用场景:常用于质控品、校准品等对稳定性和批一致性要求高的产品。

局限性

便捷性差:装量通常为多人份或多次使用量,需分装或复溶操作,可能影响试剂活性。

投入成本高:中硼硅西林瓶成本显著高于其他包材,医药用的生产设备相对对于IVD产品生产设备,投入成本偏高。

02

在位冻干(原位冻干)

特点与优势

使用便捷:试剂直接冻干于试剂盒中,单份装量,无需额外分装,适合快速检测场景。

简化流程:省去复溶步骤,减少人为操作误差。

局限性

工艺控制难度大:冻干机冷热分布不均可能导致批间差异。

成本摊销高:设备利用率低,规模化生产时单位成本增加。

03

冻干微芯

特点与优势

精准定量与便捷性:单人单份设计,无需分装,溶解速度快,适合POCT、微流控等即时检测场景。

大规模优势:可实现大规模批量化生产,并容易实现自动化。

局限性

工艺开发复杂:需高精度制芯、冻干一致性控制及封装技术。

设备、仪器要求高:需配套在线监控系统以及特殊的质量检测设备。

企业需要结合自身技术能力、产品定位及市场策略。综合考虑多维度因素,选择最适合的剂型方案。

应用场景驱动:若需长期稳定性和工业化生产,选择西林瓶;若强调便捷性和即时检测,选择冻干微芯;若为小批量试验或科研,选择在位冻干。

成本与工艺平衡:西林瓶前期设备投入低但包材成本高;冻干微芯开发成本高但长期收益显著。

质量控制优先级:西林瓶适合高法规要求产品;冻干微芯需强化过程监控;在位冻干需规避批间差风险。

市场需求适配:海外市场或需常温运输的场景优先选西林瓶或冻干微芯;基层医疗场景倾向冻干微芯。

▼

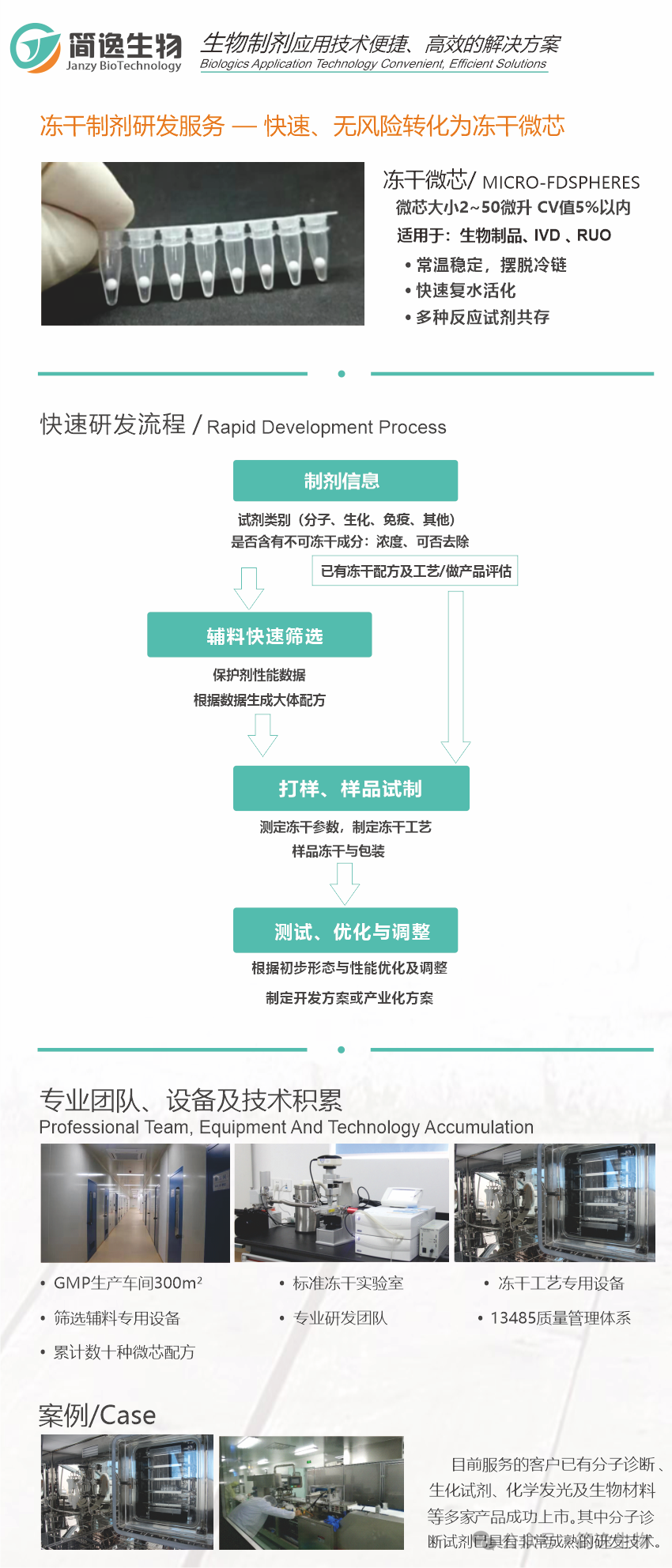

简逸生物

冻干试剂

研发及生产 专业服务商

Lyo-reagent development and production