第三章 IVD试剂冻干(前言,冻干试剂开发流程)

大部分蛋白均可制成冻干试剂,对试剂性能产生主要影响的是Buffer及其他辅料。然而,在原料厂家中,冻干方面的评测相对匮乏。冻干过程中,离子发生变化,蛋白的功能结构也可能随之改变,因此复溶后能否恢复蛋白的性状和结构至关重要。在传统的冻干知识介绍中,溶质效应和机械效应是大家熟知的要点,也是冻干过程蛋白活性变化的重要因素。

选择常用且具有特定功能的保护剂,测试其对液体原料性能的影响。

根据筛选结果,添加能保障基本功能的保护剂进行冻干测试,这些保护剂通常是糖类和聚合物类。

此过程中需排除冻干工艺的干扰,因此选择合适的设备尤为重要,设备性能应能满足高盐试剂的冻干需求。

详细的内容可参看《研发用冻干机的选择与注意事项》

加入少量通用保护剂进行冻干测试,小量冻干对冻干保护剂的要求并不高。

上述流程大概可以评估厂家原料的冻干特性。蛋白都可以做成冻干试剂,但需要衡量需要投入的资源。大部分原料冻干性能不理想问题在配方上,优化和开发需要投入大量时间和成本。

根据用途和场景筛选并优化保护剂,例如若对溶解性或抗吸潮能力有较高要求,则需特别关注。

存储和使用条件对热稳定性的特殊要求,以及后续包装和封装要求,都会影响对试剂物理特性的要求,尤其是POCT产品的自动化设备要求,对小球的钢性和粉体脱落有更高标准。

测定共晶区间的参数以及DSC的冻溶参数变化,确定试剂的冻干参数。

需要对原料厂家多个批次的试剂冻干参数进行测定,确定原料供应商的质量管理水平。

另外需要评估冻干后试剂的耐热性,尤其是POCT产品,影响其封装工艺的选择。

进行多批少量的试制,以确定原料厂商的批一致性,重复强调:特别是原料的冻干性能和冻干参数的差异。

按照简逸生物的标准,分别在室温、37℃、45℃、55℃下进行长期热稳定性的验证。建议按照应用场景制定标准,有些不能耐受45℃的产品,并不能说明其试剂性能不达标,其室温存储性能表现优秀,并且存储长达三年以上性能无顺损失的。

冻干工艺的本质是,冻干设备性能与试剂参数的匹配。冻干机性能会对试剂性能产生干扰,验证也是试剂开发的重要工作。验证常规冻干设备的性能,包括温度均一性、升降温速度、极限温度、极限真空、捕水量及捕水效率等。

根据设备性能和试剂参数制定冻干工艺,需注意冻干效率和风险范围的应对措施。对于某些冻干设备受外部条件影响较大的情况,应确保降温速度符合要求,并明确温度变化导致的梯度压下降时的应对措施,判断是否超出可控范围。

冻干工艺宏观上必须考虑上下游衔接。从前面章节我们知道,溶液在冻结前的操作会对试剂冻干形态产生影响。而出箱后的条件,也会影响最终产品性能。根据试剂参数和冻干设备性能,制定风险范围,包括物料冻结前的温度和时效。出箱的终点判断条件,确保冻干试剂的水分含量达标,梯度压能满足要求。对上下游工艺过程的衔接风险级别设定对于的识别措施。

从小批量到满载进行试生产验证,可以使用保护剂来替换交叉,必须评估满载时的整个流程的风险,从而完成冻干试剂的制剂工艺开发。生物试剂对时效和温度极为敏感,大批量生产时外部的环境条件对性能和批一致性都会存在较大的影响,因此交叉模拟满载验证是必备的工作。

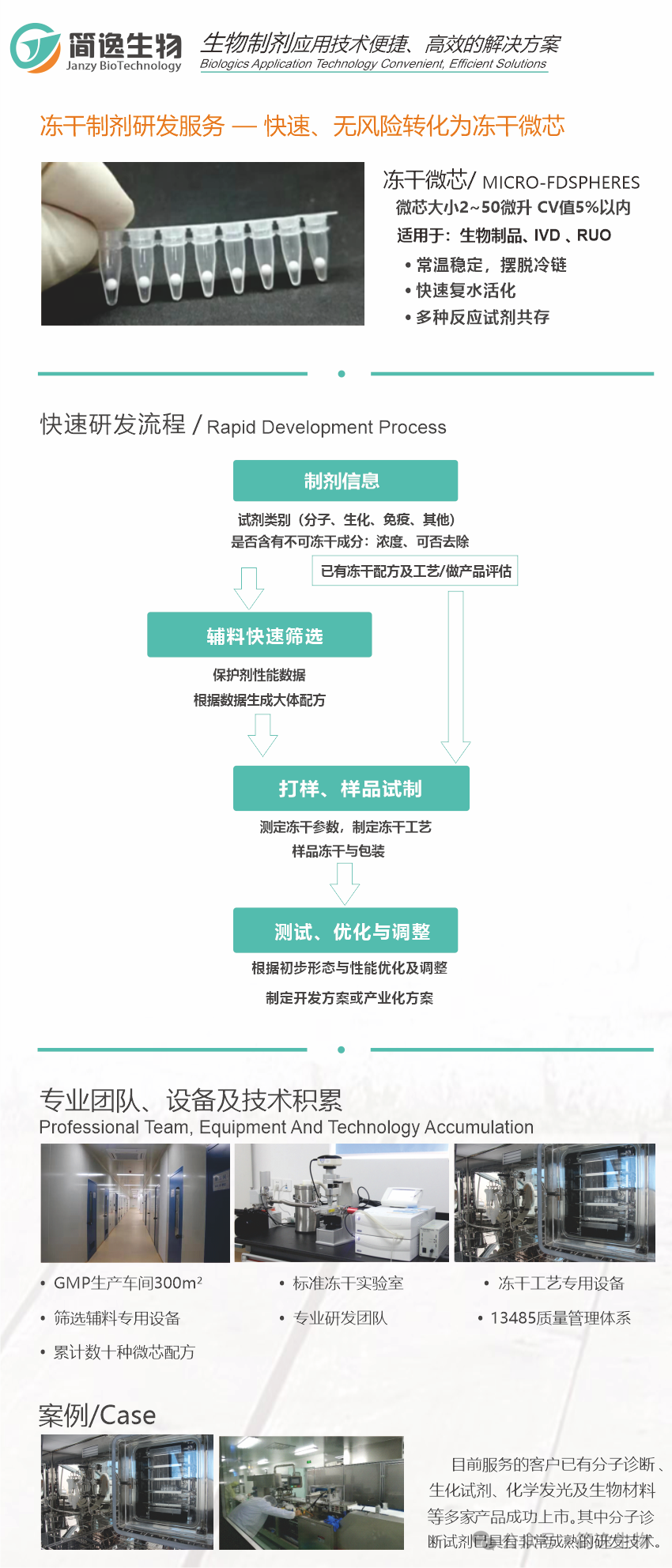

IVD冻干试剂开发需先初筛并优化保护剂,评测原料冻干性能,明确用途与场景以筛选适配保护剂;接着测定试剂冻干参数,进行多批少量小样试制并验证长期热稳定性;之后验证冻干设备性能,据此制定工艺参数,设计风险控制措施;最后进行从小批量到满载的试生产验证,完成制剂工艺开发,确保试剂性能达标、风险可控。IVD冻干试剂开发流程繁杂,工作涉及多方面内容,因此对原料厂家的全面评估也是开发冻干形试剂需要着重考虑的因素。

▼

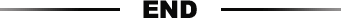

简逸生物

冻干试剂研发及生产 专业服务商

Lyo-reagent development and production